التزوير الساخن مقابل التزوير البارد: الاختلافات الرئيسية ومتى يتم استخدام كل منهما

2026.01.30

2026.01.30

أخبار الصناعة

أخبار الصناعة

عادةً ما يكون التشكيل على الساخن هو الخيار الأفضل للأشكال الأكبر أو الأكثر تعقيدًا والسبائك الأكثر صلابة، في حين أن التشكيل على البارد هو الخيار الأفضل عندما تحتاج إلى تفاوتات شديدة للغاية، وتشطيب ممتاز للسطح، وإنتاج كبير الحجم لأجزاء أصغر. تتلخص الطريقة "الأفضل" في الهندسة والمواد والتسامح/أهداف النهاية والتكلفة الإجمالية بعد أي معالجة أو معالجة حرارية مطلوبة.

تزوير الساخنة مقابل تزوير الباردة في لمحة

| عامل القرار | تزوير الساخنة | تزوير الباردة |

|---|---|---|

| درجة حرارة الشغل | فوق إعادة التبلور (الصلب في كثير من الأحيان ~1000-1200 درجة مئوية ) | درجة حرارة الغرفة القريبة (أحيانًا يتم استخدام كلمة "دافئ" بين) |

| قوة التشكيل | أقل (يتدفق المعدن بشكل أسهل) | أعلى (يحتاج إلى مكابس/قوالب أقوى) |

| دقة الأبعاد | جيد، ولكنه عادةً ما يكون أكثر مرونة بسبب التأثيرات الحرارية/الحجمية | ضيق جدا (أقطار عادة حولها 0.02-0.20 ملم اعتمادًا على الجزء/العملية) |

| الانتهاء من السطح | أكثر خشونة الأكسدة/المقياس المشترك | أكثر سلاسة ; يمكن أن تصل ~0.25-1.5 ميكرومتر رع في كثير من الحالات |

| حجم الجزء والتعقيد | الأفضل للحجم الأكبر والأقسام السميكة وخطوط التدفق المعقدة | الأفضل للأجزاء الأصغر إلى المتوسطة الحجم؛ بعض الأشكال الهندسية محدودة بالقوة وتآكل القالب |

| منتجات نموذجية | أعمدة الكرنك، وقضبان التوصيل، والتروس، والأقواس الثقيلة | البراغي، البراغي، المسامير، الياقات، التروس الصغيرة، السحابات |

إذا كنت تتخذ قرارًا سريعًا: فاختر التطريق على الساخن عندما يكون الشكل وقابلية تشكيل المادة أكثر أهمية؛ اختر تزويرًا باردًا متى التسامح، والانتهاء، والحد الأدنى من الآلات الأهم.

كيف تعمل كل عملية في الممارسة العملية

سير عمل تزوير ساخن

يعمل الطرق الساخن على تسخين قطعة الخام إلى أعلى من درجة حرارة إعادة بلورة المعدن بحيث تتشوه دون تصلب إجهاد كبير. بالنسبة للصلب، يحدث تزوير عادة حولها 1000-1200 درجة مئوية ، مما يساعد على تدفق المعدن إلى الميزات العميقة ويتغير القسم الكبير بحمولة ضغط أقل.

- تسخين البليت، ونقله إلى القوالب، وتطبيق قوة الضغط (الضغط أو المطرقة).

- قم بقص الوميض/المقياس (إن وجد)، ثم قم بتبريده باستخدام نظام التبريد المتحكم فيه أو تبريد الهواء.

- غالبًا ما يتبعها المعالجة الحرارية والتصنيع الانتقائي للأسطح الحرجة.

سير العمل تزوير الباردة

يشكل التشكيل على البارد معدنًا عند درجة حرارة الغرفة أو بالقرب منها. تقاوم المادة التشوه بقوة أكبر، وبالتالي تكون أحمال المعدات وضغوط القالب أعلى، لكن المردود يكون كذلك التكرار ممتازة والحد الأدنى من الأكسدة والجزء النهائي الذي قد يحتاج إلى القليل من المعالجة أو لا يحتاج إلى أي معالجة على الإطلاق.

- ابدأ بالسلك/القضيب، وقطع البزاقة، وشكلها تدريجيًا في قوالب (غالبًا ما تكون متعددة المحطات).

- يعد تصميم التشحيم والقالب أمرًا بالغ الأهمية لتجنب الغضب وإدارة القوى.

- قد يتطلب التلدين المتوسط لخطوات التشوه الشديدة.

الخواص الميكانيكية واختلافات تدفق الحبوب

يمكن أن ينتج كل من الحدادة الساخنة والطرق الباردة أجزاء أقوى من المعالجة من مخزون القضبان لأن الحدادة تعمل على محاذاة تدفق الحبوب مع هندسة الأجزاء. والفرق هو كيفية "بناء" القوة أثناء التشكيل.

تزوير على البارد: تصلب العمل يعزز القوة

يؤدي التشكيل على البارد إلى تصلب الانفعال، والذي غالبًا ما يزيد من الصلابة والقوة دون معالجة حرارية إضافية. كنقطة مرجعية عملية، يمكن أن يؤدي العمل على البارد في الفولاذ إلى زيادة الصلابة بمعدل ~20% (يختلف بشكل كبير حسب السبائك والاختزال والمعالجة اللاحقة).

الطرق الساخن: الليونة أثناء التشكيل، الخصائص بعد المعالجة الحرارية

يقلل التشكيل الساخن من تصلب الإجهاد أثناء التشوه (إعادة البلورة "تعيد ضبط" البنية المجهرية). غالبًا ما يتم تحقيق الخصائص النهائية من خلال التبريد والمعالجة الحرارية الخاضعين للرقابة، ولهذا السبب يمكن تحسين أجزاء مجموعة نقل الحركة المشكلة على الساخن (على سبيل المثال، قضبان التوصيل) لأداء الكلال بعد الانتهاء من الخطوات.

القاعدة الأساسية: إذا كنت تريد القوة "مجانًا" من التشوه ويمكنك الحفاظ على الشكل الهندسي ضمن حدود التشكيل على البارد، فإن التشكيل على البارد يعد أمرًا جذابًا. إذا كنت بحاجة إلى تغيير كبير في الشكل أو أقسام سميكة، فعادةً ما تفوز الطرق الساخنة - ويمكنك ضبط الخصائص لاحقًا.

الدقة والتشطيب السطحي وبدل التصنيع

أكبر فرق يومي يشعر به المشترون هو مقدار المعالجة اللاحقة المطلوبة. عادةً ما يقلل التشكيل على البارد من المعالجة لأن الجزء يخرج من المكبس أقرب إلى الشكل الصافي.

التسامح النموذجي وأمثلة النهاية

- غالبًا ما يتم الاحتفاظ بأقطار مزورة على البارد 0.02-0.20 ملم اعتمادا على التصميم وطريق العملية.

- يمكن الوصول إلى تشطيب السطح البارد ~0.25-1.5 ميكرومتر رع مما قد يزيل التلميع الثانوي للعديد من الأسطح الوظيفية.

- تحتاج الأجزاء المشكلة بالحرارة عادة إلى مخزون تصنيع لأن الأكسدة/الحجم والانكماش الحراري يؤديان إلى التباين.

إذا كان الرسم الخاص بك يشتمل على العديد من المسندات الضيقة، أو الأسطح الملساء المانعة للتسرب، أو أقطار قابلة للضغط، يمكن للتزوير البارد تحويل وقت المعالجة إلى وقت الضغط - غالبًا ما يكون المصدر الرئيسي لخفض التكلفة من حيث الحجم.

محركات التكلفة: الأدوات والطاقة والخردة والإنتاجية

"أرخص" يعتمد على الحجم. يحمل الحدادة على الساخن طاقة تسخين وفقدان الحجم/التشذيب، بينما يحمل الحدادة على البارد أحمال ضغط أعلى وتآكل القالب ولكن يمكن تجنب خطوات التشغيل الآلي.

عندما يكون التزوير الساخن أكثر فعالية من حيث التكلفة

- الأجزاء كبيرة أو سميكة أو بها تغييرات كبيرة في القسم تتطلب قوى شديدة لتكوين البرودة.

- أنت بالفعل بحاجة إلى معالجة حرارية، وبالتالي فإن المسار الحراري الإجمالي ليس عقوبة.

- يمكنك تحمل بدل المعالجة على الأسطح غير الحرجة.

عندما يكون التزوير على البارد أكثر فعالية من حيث التكلفة

- يبرر الحجم الكبير الأدوات متعددة المحطات وتطوير العمليات.

- يمكن تقليل الآلات أو إزالتها على الملامح الرئيسية (الخيوط، الأكتاف، مقاعد التحمل).

- المكونات الصغيرة إلى المتوسطة مثل المثبتات والأعمدة والأطواق تناسب سعة الضغط.

الطريقة العملية للمقارنة هي إجمالي تكلفة الهبوط لكل جزء: فحص تصنيع المعالجة الحرارية للتشذيب والتشذيب. في العديد من المصانع، يمكن أن تؤدي إزالة عملية CNC واحدة إلى زيادة تكلفة القالب المرتفعة - خاصة عند تضمين وقت الدورة وتآكل الأداة.

قواعد التصميم التي تمنع المفاجآت باهظة الثمن

أسرع طريقة لاختيار العملية الخاطئة هي تجاهل القيود الهندسية. استخدم نقاط فحص التصميم هذه مبكرًا — قبل قفل التفاوتات.

نقاط التفتيش تصميم تزوير الباردة

- تجنب التخفيضات الشديدة والتجاويف العميقة والضيقة التي تؤدي إلى تشكيل الحمل.

- قم بتخطيط نصف القطر والانتقالات لتقليل إجهاد القالب ومنع التشقق.

- توقع فرض قيود على الأشكال غير المتماثلة إلى حد كبير ما لم يتم استخدام أدوات متخصصة.

نقاط التفتيش تصميم تزوير الساخنة

- أضف مسودة عند الحاجة لتحرير القالب ولتقليل تآكل القالب.

- حساب الحجم ومخزون التصنيع على الأسطح الوظيفية.

- حدد اتجاه تدفق الحبوب إذا كان أداء الكلال متطلبًا أساسيًا.

نصيحة: إذا كان الرسم يتطلب العديد من وحدات الإسناد الضيقة، ففكر في تصميم فراغ قريب من الشبكة يتم تشكيله على البارد ويحتفظ فقط بالأسطح المهمة للمعالجة النهائية.

قائمة مرجعية للقرار العملي

استخدم هذا كشاشة سريعة قبل أن تطلب عروض الأسعار. إذا وصلت معظم الإجابات في عمود واحد، فستكون هذه العملية عادةً هي الاختيار الأكثر قوة.

| إذا كانت أولويتك هي... | يميل نحو تزوير الساخنة | يميل نحو تزوير الباردة |

|---|---|---|

| شكل معقد أو أقسام سميكة | نعم | فقط إذا كانت الأحمال قابلة للإدارة |

| تسامح محكم للغاية / الحد الأدنى من الآلات | أقل مثالية | نعم |

| أفضل أداة لتشطيب السطح | أقل مثالية | نعم |

| انخفاض قوة التشكيل / انخفاض ضغط القالب | نعم | لا |

| حجم إنتاج مرتفع جدًا | يعتمد على حجم الجزء | في كثير من الأحيان أقوى تناسب |

خلاصة القول: اختر الطرق البارد عندما يمكنك "شراء" التسامح والتشطيب حسب التصميم؛ اختر الطرق الساخنة عندما يتعين عليك "شراء" تغيير الشكل وقابلية التشكيل أولاً.

حالات الاستخدام الشائعة والأمثلة الملموسة

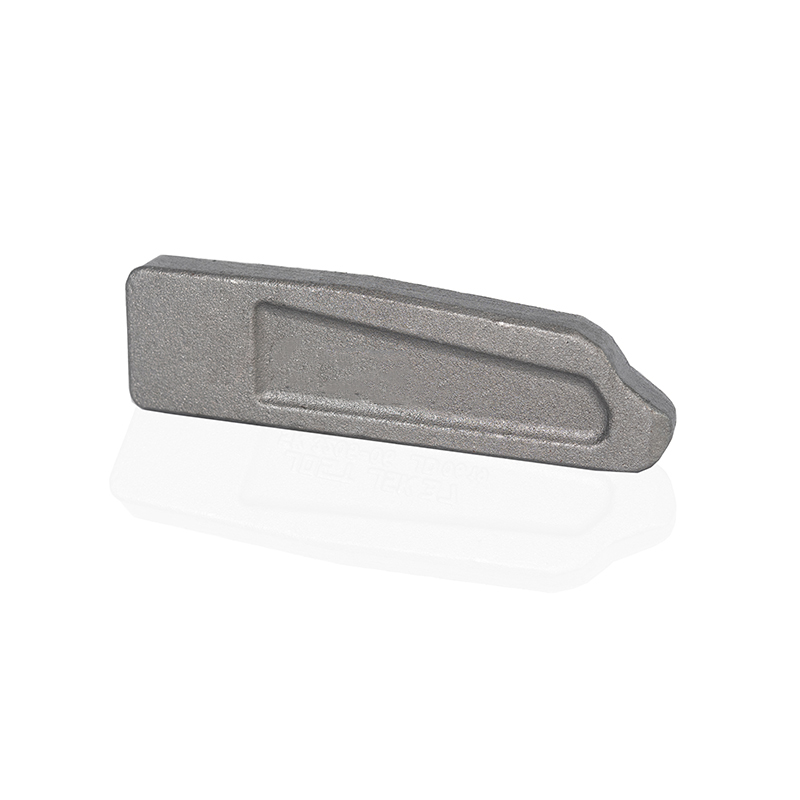

أمثلة تزوير الباردة

- مثبتات السيارات: حجم كبير، خيوط متناسقة، وجوه تحمل ناعمة.

- أطواق/فواصل دقيقة: OD/ID محكم، تقليل الحاجة إلى الطحن.

- التروس والخطوط الصغيرة: ميزات قريبة من الشبكة مع إمكانية تكرار ممتازة.

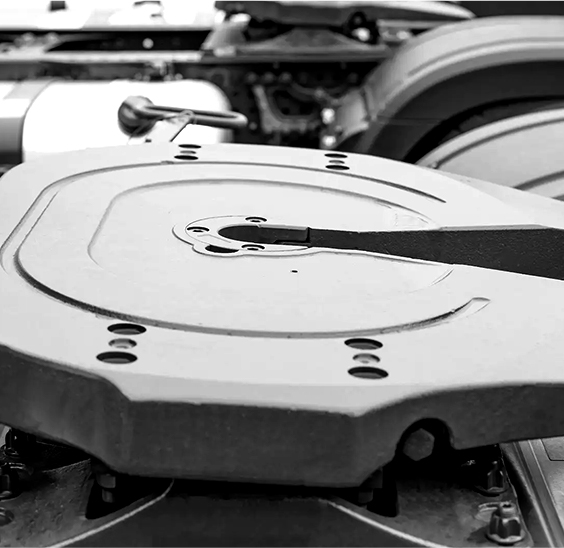

أمثلة تزوير الساخنة

- قضبان التوصيل: تدفق قوي للحبوب وأداء قوي للتعب بعد المعالجة الحرارية.

- أعمدة الكرنك والمحاور الثقيلة: أقسام سميكة وهندسة معقدة غير عملية للصياغة الباردة.

- الأقواس الكبيرة والأجزاء الهيكلية: إنشاء شكل فعال من حيث التكلفة قبل معالجة الوجوه الرئيسية.

بالنسبة للعديد من برامج الإنتاج، يكون الحل الأفضل هو الحل المختلط: تشكيل الشكل بالجملة على الساخن، ثم الحجم البارد أو الماكينة فقط الميزات التي تحتاج حقًا إلى الدقة.

الخلاصة: الاختيار بين الطرق الساخنة والطرق الباردة

إن التزوير على الساخن مقابل التزوير على البارد عبارة عن تجارة بين القابلية للتشكيل والدقة. يتفوق التشكيل على الساخن عندما تحتاج إلى تشوه كبير، ومقاطع سميكة، وتعبئة موثوقة للقوالب المعقدة. يتفوق التشكيل على البارد عندما تريد تفاوتات مشددة، وأسطحًا ناعمة، وتصنيعًا أقل - خاصة عند الحجم الكبير.

- اختر تزويرًا ساخنًا للأجزاء الكبيرة/المعقدة، والسبائك الصعبة، والتصميمات التي تكون فيها المعالجة اللاحقة مقبولة.

- اختر تزويرًا باردًا لإنتاج كميات كبيرة من الأجزاء الأصغر حيث يؤدي التسامح والتشطيب السطحي إلى تقليل أو إزالة التصنيع.

إذا قمت بمشاركة مادة الجزء الخاص بك، والأبعاد الرئيسية، وأشد التفاوتات، فيمكنك عادةً تحديد أفضل طريق في دقائق - وتجنب الاقتباس من عملية ستضطر إلى عمليات ثانوية باهظة الثمن.