الصب مقابل التزوير: كيفية اختيار قطع غيار الآلات الهندسية

2026.01.02

2026.01.02

أخبار الصناعة

أخبار الصناعة

الصب مقابل التزوير: ما هي التغييرات في المعدن (وسبب أهميته)

عندما يسأل العملاء "الصب مقابل التزوير"، فإنهم عادة ما يحاولون تقليل حالات الفشل الميداني والتكلفة الإجمالية - دون المبالغة في تحديد الجزء. يمكن أن تنتج كلتا العمليتين مكونات موثوقة، لكنهما تخلقان ملفات تعريف مخاطر مختلفة تمامًا للآلات الهندسية للخدمة الشاقة حيث تكون الأحمال دورية، مدفوعة بالصدمات، وغالبًا ما تكون ملوثة بالغبار أو الملاط أو التآكل.

بعبارات بسيطة، يشكل الصب جزءًا عن طريق صب المعدن المنصهر في قالب وتركه يصلب، بينما يشكل الحدادة جزءًا عن طريق تشويه المعدن الساخن بشكل بلاستيكي تحت قوة الضغط (المطرقة أو الضغط)، غالبًا داخل القوالب. يؤثر هذا الاختلاف في "كيفية تشكله" بقوة على السلامة الداخلية والاتساق.

الآثار العملية التي يمكنك توقعها في الإنتاج

- يمكن للمسبوكات أن تحقق هندسة معقدة بكفاءة (الأضلاع، الجيوب، التجاويف الداخلية)، لكنها أكثر حساسية للعيوب المرتبطة بالتصلب مثل الانكماش ومسامية الغاز.

- عادةً ما توفر المطروقات كثافة أعلى وبنية اتجاهية أقوى (غالبًا ما توصف بأنها "تدفق الحبوب المحسن")، مما يؤدي بشكل عام إلى تحسين مقاومة التعب والصدمات لأجزاء الآلات الحاملة.

- يتطلب كلا الطريقين دائمًا خطوات نهائية - التصنيع، والمعالجة الحرارية، وتشطيب السطح - لتلبية التفاوتات المسموح بها وأهداف عمر الخدمة.

وبالتالي فإن الاختيار الصحيح لا يتعلق بـ "أيهما أفضل" بقدر ما يتعلق بمواءمة قدرة العملية مع وضع الفشل السائد: التشقق الكلالي، أو الكسر الناتج عن الصدم، أو التآكل، أو التشوه، أو التسرب، أو التآكل.

الأداء تحت الأحمال الحقيقية: التعب والتأثير والتآكل

غالبًا ما تتعرض مكونات الآلات الهندسية للتحميل المشترك: اهتزاز صدمة ثني عزم الدوران. في هذه البيئة، تكون "القوة المتوسطة" أقل أهمية من الاتساق وتحمل الضرر. هذا هو المكان الذي تؤثر فيه قرارات الصب مقابل التزوير بشكل مباشر على وقت التشغيل.

الإرهاق: أكثر أسباب الفشل شيوعاً على المدى الطويل

تبدأ شقوق التعب عادةً عند مركزات الإجهاد (الشرائح، والممرات الرئيسية، والتجويف) وعند العيوب الدقيقة. نظرًا لأن المسبوكات يمكن أن تحتوي على مسامية انكماشية أو شوائب إذا لم يكن التحكم في العملية ممتازًا، فقد يظهر عمر الكلال تشتتًا أوسع. على النقيض من ذلك، يوفر التشكيل عادةً بنية داخلية أكثر اتساقًا، مما يقلل من "المجهولات" عند تحميل المكون بشكل متكرر.

على سبيل المثال، أ تزوير لوحة اختال علبة التروس هو الجزء الذي يعتمد فيه الأداء المستقر على دقة الأبعاد ومقاومة الأحمال الهيدروليكية والميكانيكية الدورية. في تطبيقات مثل الحفارات، لا تتمثل تكلفة الأعطال الناجمة عن التعب في سعر القطعة، بل في وقت توقف الماكينة عن العمل، والأضرار الثانوية، والخدمات اللوجستية.

تحميل التأثير والصدمات: عندما تصبح الصلابة هي بوابة الاختيار

يتعرض الهيكل السفلي، والجر، والخطاف، وعناصر القيادة بشكل متكرر لأحمال تصادم مفاجئة (صدمات الصخور، وارتفاع عزم الدوران عند التشغيل/الإيقاف، وسلوك المشغل غير الطبيعي). في هذه الحالات، تتمثل الإستراتيجية الأكثر أمانًا في إعطاء الأولوية للصلابة وتحمل العيوب. عندما تكون نتيجة الكسر الهش عالية، فإن الحدادة عادة ما تكون نقطة البداية الأقل خطورة لأنه يمكن تصميم التشوه الانضغاطي والمعالجة الحرارية بعد التشكيل لتلبية أهداف الصلابة المطلوبة.

التآكل ومتانة السطح: حيث تهيمن المعالجة الحرارية والتشطيب

نادرًا ما يتم حل مقاومة التآكل عن طريق اختيار العملية وحدها. ويتم تحقيق ذلك من خلال مزيج من اختيار السبائك، والمعالجة الحرارية (الإخماد/التلطيف، وتصلب العلبة عند الاقتضاء)، وتشطيب السطح (السفع بالخردق، أو الطحن، أو الطلاء الواقي، أو تخميل الفولاذ المقاوم للصدأ). غالبًا ما تتكامل المطروقات بشكل جيد مع هذه الخطوات نظرًا لأن المادة الأساسية كثيفة وتستجيب بشكل متوقع أثناء المعالجة الحرارية والتصنيع الآلي.

الهندسة والوظيفة: عندما يكون الصب هو الخيار الهندسي الأفضل

إن عملية الصب ليست "أدنى" - فهي مُحسّنة لأولويات التصميم المختلفة. إذا كان الجزء الخاص بك يحتاج إلى ميزات داخلية معقدة، أو تجاويف كبيرة، أو أقسام رقيقة الجدران يصعب تشكيلها، فقد توفر عملية الصب أفضل قابلية للتصنيع وأفضل تكلفة.

ميزات التصميم التي تفضل الصب

- القنوات الداخلية أو الفراغات المعقدة التي قد تتطلب معالجة مكثفة من مخزون صلب.

- أشكال متكاملة للغاية تهدف إلى تقليل عمليات التجميع (وظائف متعددة في جسم واحد).

- مكونات كبيرة جدًا حيث تكون سعة معدات الحدادة عائقًا وتكون متطلبات الحمل معتدلة.

النهج العملي الذي يستخدمه العديد من مصنعي المعدات الأصلية هو "التصميم من أجل المخاطرة": يتم الصب حيث تكون الهندسة مهيمنة والأحمال معتدلة؛ قم بالصياغة حيث تهيمن الأحمال والتعب وتكون الهندسة واضحة ومباشرة. إذا كان المكون الخاص بك موجودًا في مجموعة نقل الحركة، أو الهيكل السفلي، أو مسار عزم الدوران، فغالبًا ما يتحول اختيار العملية نحو التشكيل حتى لو كان الصب يبدو أرخص على سعر الوحدة.

العيوب والفحص: ما يجب على المشترين التحكم فيه في طلب عرض الأسعار

أغلى مشاكل الجودة هي تلك التي لا تحددها إلا بعد الفشل. سواء اخترت الصب أو التزوير، يجب أن يحول طلب عرض الأسعار "توقعات الجودة" إلى ضوابط قابلة للقياس: طريقة التفتيش، ومستوى القبول، وإمكانية التتبع.

مخاطر العيوب الشائعة التي يجب التخطيط لها

| الموضوع | صب التركيز | تزوير التركيز |

|---|---|---|

| السلامة الداخلية | السيطرة على المسامية والانكماش. التحقق من صحة مع التصوير الشعاعي / UT عند الاقتضاء | التحكم في اللفات، والطيات، والانفجارات الداخلية؛ التحقق من صحة مع UT للأجزاء الهامة للسلامة |

| سلامة السطح | إدارة شوائب السطح والرمل/المقياس؛ تخطيط بدل الآلات مهم | إدارة الحجم وديكارب. يمكن أن يؤدي السفع بالخردق/الطحن إلى استقرار حالة السطح |

| الاستقرار الأبعاد | السيطرة على تشويه التصلب. توقع إجراء عملية ما بعد المعالجة لتناسب المقاسات الضيقة | التحكم في تشويه المعالجة الحرارية؛ تحديد استراتيجية المسند للتصنيع |

| الخصائص الميكانيكية | يمكن أن يكون تشتت الخاصية أعلى إذا تباينت العيوب؛ تحديد كوبونات / مواقع الاختبار | الخصائص عادة ما تكون أكثر تكرارا؛ تحديد المعالجة الحرارية ونافذة الصلابة |

من وجهة نظر المشتري، فإن رافعة الجودة الأكثر فعالية هي المطالبة بخطة فحص تتماشى مع وضع الفشل: UT للانقطاعات الداخلية حيث يكون التعب حرجًا، والجسيمات المغناطيسية أو الصبغة المخترقة لخطر تشقق السطح، بالإضافة إلى التحقق من الصلابة والبنية المجهرية بعد المعالجة الحرارية.

التكلفة والمدة الزمنية: مقارنة مسار التصنيع الحقيقي

يمكن أن تكون مقارنات أسعار الوحدات مضللة لأنها غالبًا ما تتجاهل العمليات الثانوية ومخاطر الجودة. المقارنة الأفضل هي مسار التصنيع الكامل: أدوات المواد الخام التي تشكل مخاطر فحص الخردة والمعالجة الحرارية.

من أين تأتي التكاليف عادة

- الأدوات: تعتبر قوالب الصب وقوالب الحدادة بمثابة استثمارات حقيقية؛ غالبًا ما يتم سداد قوالب التزوير بشكل أسرع عندما تكون الأحجام مستقرة ومتطلبات الجودة مرتفعة.

- التصنيع: يمكن للمسبوكات أن تقلل من التصنيع إذا كانت الهندسة قريبة من الشبكة، ولكن قد تزيد المعالجة إذا كانت هناك حاجة إلى مخزون إضافي "لتنظيف" الأسطح أو إزالة العيوب.

- الخردة وإعادة العمل: يمكن للزيادة الطفيفة في الخردة الناتجة عن العيوب أن تمحو أي وفورات اسمية، خاصة في الآلات عالية القيمة.

إذا كنت تقوم بتوريد أجزاء في مسار التحميل (حاملات التروس، وعناصر الجر، وواجهات مجموعة نقل الحركة)، فغالبًا ما يكون البدء من عملية تزوير أكثر اقتصادًا لأنك تقلل من احتمالية حدوث أعطال بسبب العيوب بعد التشغيل الآلي والمعالجة الحرارية. وهذا هو أحد الأسباب التي تجعل العديد من مصنعي المعدات الأصلية يقومون بتوحيد الفراغات المزورة للأنظمة المهمة ثم الماكينة حتى التسامح النهائي.

إذا كنت تقوم بتقييم الموردين للفراغات المطروقة أو الأجزاء النهائية، فمن المفيد مراجعة سلسلة العمليات الخاصة بهم في مكان واحد (فحص المعالجة الحرارية للحدادة). للإشارة، لدينا المطروقات الآلات الهندسية تم تصميم البرنامج حول هذا المسار المتكامل بحيث يتم تطوير أهداف الأبعاد والخصائص الميكانيكية معًا بدلاً من خطوات التعاقد من الباطن المنفصلة.

قائمة مرجعية عملية للاختيار بين الصب والتزوير

استخدم القائمة المرجعية أدناه لاتخاذ القرار بطريقة يمكن أن تدعمها الهندسة والمشتريات. لقد تم تصميمه لمنع حدوث خطأين شائعين: اختيار الصب لجزء حرج، أو اختيار الحدادة عندما تكون الهندسة هي المحرك الحقيقي والأحمال معتدلة.

- ما هو الحمل السائد: التعب الدوري، أو تأثير حدث واحد، أو الحمل الثابت؟

- ما هي نتيجة الفشل: تسرب مزعج، أو حدث توقف عن العمل، أو خطر بالغ على السلامة؟

- هل يتطلب الجزء تجاويف داخلية/هندسة معقدة لا يمكن تشكيلها اقتصاديًا من خلال عملية تزوير؟

- هل أنت على استعداد لتحديد ودفع تكاليف الاختبار غير الإتلافي للتحكم في مخاطر العيوب (UT/RT/PT/MT)؟

- هل سيتم معالجة الجزء بالحرارة، وهل لديك نافذة محددة للصلابة أو البنية الدقيقة؟

- ما هو ملف تعريف الحجم الذي تتوقعه (تجريبي، منحدر، حالة ثابتة)، وما مدى حساسية البرنامج لاستهلاك الأدوات؟

القاعدة الأساسية: إذا كان المكون في مسار عزم الدوران أو الهيكل السفلي ويشهد دورات تحميل متكررة، فعادةً ما يكون التشكيل هو خط الأساس الأكثر قوة؛ إذا كان التعقيد الهندسي هو السائد وكانت الأحمال معتدلة، فيمكن أن يكون الصب هو خط الأساس الأكثر كفاءة.

تطبيق القرار على قطع غيار الآلات الهندسية النموذجية

فيما يلي أمثلة توضح كيفية إجراء اختيار الصب مقابل التزوير بشكل شائع للأجزاء التي تشبه مصدر العديد من مصنعي المعدات الأصلية للبناء ونقل التربة. الهدف ليس فرض إجابة واحدة، بل إظهار كيف يوجه وضع الفشل وهندسته القرار.

| مثال الجزء | اتجاه القرار النموذجي | لماذا |

|---|---|---|

| حامل التروس / محور نقل عزم الدوران | تزوير مفضل | الأحمال الدورية العالية انخفاض التسامح مع العيوب الداخلية. يحتاج إلى استجابة مستقرة للمعالجة الحرارية |

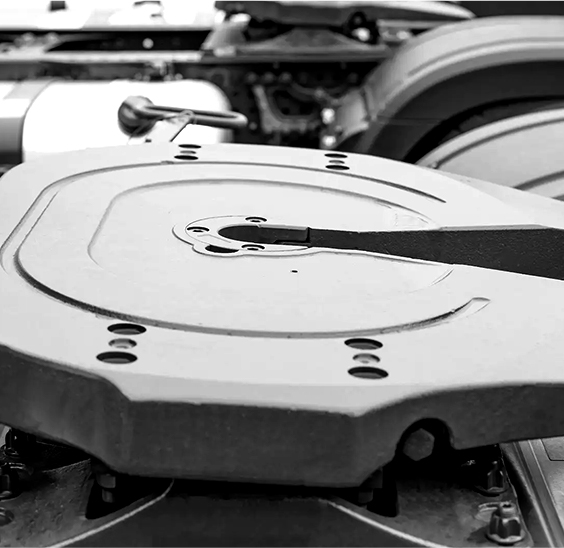

| لوحة سواش / واجهة محرك هيدروليكي | تزوير مفضل | دقة التعب التحكم في التشويه من خلال خطة المعالجة الحرارية المتكاملة |

| مجمع سكني بممرات داخلية | صب المفضل | تعتمد على الهندسة؛ مكلفة للآلة من الصلبة. الصب يمكن أن يقلل من العمليات |

| ارتداء لوحة / مكون يشبه المكشطة | يعتمد على استراتيجية الارتداء | إذا كان إجهاد التأثير مرتفعًا، فإن المعالجة الحرارية للتزوير تساعد؛ إذا كانت الهندسة بسيطة، فقد تهيمن التكلفة |

كمرجع ملموس، فإننا نرى عادةً أجزاء الآلات الهندسية المطروقة في نطاق الكيلوجرام المكون من رقم واحد حيث يبرر التعب وأداء التأثير خط الأساس للتزوير - على سبيل المثال، مكونات مثل مكشطة ناقل قادوس الرصف في 5.5-7 كجم أو لوحة متقطعة لعلبة التروس للحفارة 3-5 كجم ، حيث يتم تصميم اختيار المواد والمعالجة النهائية لظروف الخدمة بدلاً من التكلفة الأولية فقط.

تحويل الاختيار إلى برنامج توريد موثوق: ما نقدمه كشركة مصنعة للمطرقة

بمجرد اختيار الحدادة، فإن الخطر التالي هو التنفيذ: التسخين غير المتناسق، أو التشوه غير المنضبط، أو التكامل الضعيف بين الحدادة، والمعالجة الحرارية، والتصنيع الآلي. يجب أن يكون المورد المؤهل قادرًا على إظهار كيفية التحكم في كل خطوة وكيف يتحقق الفحص من الخصائص الحرجة.

يتمثل نهجنا في الحفاظ على الخطوات الأساسية ضمن سلسلة تصنيع واحدة خاضعة للرقابة - معالجة القوالب، والنشر، والتزوير، والمعالجة الحرارية، والتصنيع الآلي، والفحص، والتعبئة - بحيث لا تتم إدارة الأهداف المعدنية وأهداف الأبعاد بشكل منفصل. وهذا مهم بشكل خاص لأجزاء مثل تزوير حاملة التروس الكوكبية ، حيث يرتبط أداء نقل عزم الدوران والملاءمة والتعب بكل من المعالجة الحرارية واستراتيجية مسند المعالجة النهائية.

القدرة والقدرة النهائية (مفيدة للمشترين لإدارة المخاطر والمهلة الزمنية)

- مقياس تزوير: تسعة خطوط إنتاج تزوير مع القدرة السنوية المعلنة ل 25,000 طن لتوريد سلسلة مستقرة.

- المعالجة الحرارية: خمسة خطوط المعالجة الحرارية بالإضافة إلى معدات حل غير القابل للصدأ مع القدرة السنوية المعلنة 15,000 طن ، دعم أهداف القوة / المتانة / التآكل.

- بالقطع: 34 مخارط CNC و ثمانية مراكز التصنيع ، ودعم البيانات المتسقة والتفاوتات حتى تسليم الجزء النهائي.

إذا كنت تبحث عن جزء جديد، فإن الخطوة العملية التالية هي مشاركة علبة التحميل، والمواد المستهدفة (الفولاذ الكربوني، أو سبائك الفولاذ، أو الفولاذ المقاوم للصدأ)، وأي متطلبات فحص. يمكننا بعد ذلك تقديم المشورة بشأن ما إذا كان تزوير القالب المفتوح أو القالب المغلق أو القالب الانطباعي هو الطريق الأكثر اقتصادًا وما إذا كانت هناك حاجة إلى تشطيب إضافي (السفع بالخردق أو الطحن أو الطلاء أو التخميل) لتتناسب مع البيئة. تفاصيل عروضنا القياسية مدرجة أدناه المطروقات الآلات الهندسية المخصصة ، والتي يمكن استخدامها كأجزاء مرجعية عند إنشاء حزمة RFQ الخاصة بك.