تزوير الفولاذ المقاوم للصدأ: درجات الحرارة والأساليب والتحكم في العيوب

2025.12.26

2025.12.26

أخبار الصناعة

أخبار الصناعة

لماذا يختلف تزوير الفولاذ المقاوم للصدأ

يعد تزوير الفولاذ المقاوم للصدأ أقل تسامحًا من تزوير الفولاذ الكربوني العادي بسبب درجات الفولاذ المقاوم للصدأ العمل تصلب بسرعة ، ومقاومة التشوه، ويمكن أن تتطور إلى تلف السطح إذا لم يتم التحكم في درجة الحرارة والتشحيم. تحتاج الدرجات الأوستنيتي (مثل 304/316) بشكل عام إلى درجات حرارة أعلى للعمل الساخن وتزييت أكثر قوة؛ تعتبر درجات المارتنسيت (مثل 410/420) أكثر حساسية للتشقق إذا تم تزويرها بشكل بارد جدًا؛ تتطلب درجات تصلب الترسيب (مثل 17-4PH) تحكمًا حراريًا محكمًا للحفاظ على استجابة المعالجة الحرارية النهائية.

من الناحية العملية، يعود نجاح تشكيل الفولاذ المقاوم للصدأ إلى: البقاء في نافذة درجة الحرارة الصحيحة، وتقليل الوقت عند الحرارة لتجنب مشكلات الحجم/التقصف، واستخدام القوالب ومواد التشحيم المناسبة للاحتكاك العالي، والتخطيط للمعالجة الحرارية بعد التشكيل بحيث يتم تحقيق الخصائص دون تشويه.

يوصى بتزوير النوافذ ذات درجة الحرارة من قبل عائلة الفولاذ المقاوم للصدأ

أسرع طريقة لتقليل التشققات وحمولة الضغط المفرطة هي التشكيل ضمن نطاق درجة حرارة مناسب وتجنب "الزوايا الباردة" في وقت متأخر من السكتة الدماغية. النطاقات أدناه هي أهداف متجر مستخدمة على نطاق واسع؛ قد تتطلب درجات الحرارة وأشكال المنتجات المحددة تعديلًا بناءً على بيانات المطحنة وتجارب الحدادة.

| عائلة غير القابل للصدأ | الدرجات سبيل المثال | بداية التشكيل (درجة مئوية) | صياغة النهاية (درجة مئوية) | الملاحظات التي تهم في الممارسة العملية |

|---|---|---|---|---|

| الأوستنيتي | 304، 316 | 1150-1200 | 900-950 | احتكاك عالي تصلب العمل القوي. إعادة التسخين بدلاً من "الدفع البارد". |

| الحديدي | 430 | 1050-1150 | 850-950 | عموما أسهل من الأوستنيتي. شاهد خشونة الحبوب عند درجة حرارة عالية. |

| مارتنسيتي | 410، 420 | 1050-1150 | 900-950 | أكثر عرضة للتشقق إذا انخفضت درجة حرارة اللمسة النهائية؛ تجنب التحولات الحادة في يموت. |

| تصلب الهطول | 17-4PH | 1050-1150 | 900-980 | التحكم الدقيق يدعم الاستجابة المتسقة للشيخوخة؛ توثيق أوقات النقع والنقل. |

قاعدة تحكم عملية: إذا انخفض سطح الجزء عن درجة حرارة التشطيب المقصودة، فإن خطر اللفات وتشقق الحواف والأحمال العالية يزداد بسرعة. بالنسبة للعديد من المحلات التجارية تزوير الفولاذ المقاوم للصدأ، المزيد من عمليات إعادة التسخين بضربات أقصر أكثر أمانًا من تسلسل طويل ينتهي باردًا جدًا.

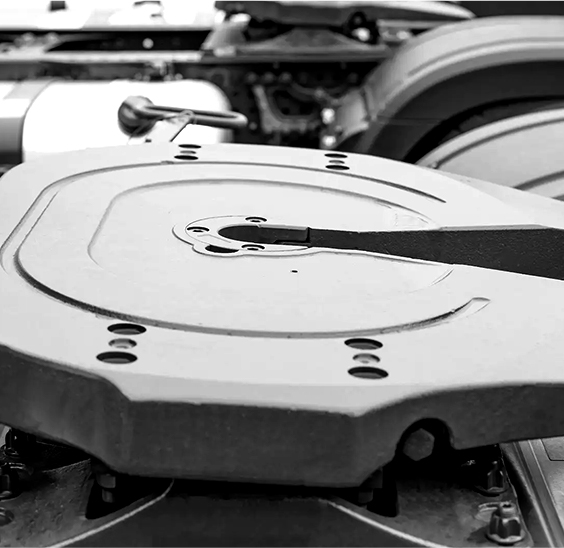

اختيار طريقة الحدادة الصحيحة: القالب المفتوح مقابل القالب المغلق

يؤدي اختيار الطريقة إلى تغيير التكلفة والتفاوتات الممكن تحقيقها ومخاطر العيوب. عادةً ما يستفيد تشكيل الفولاذ المقاوم للصدأ من التحكم بالقالب المغلق عندما تكون الهندسة معقدة، ولكن القالب المفتوح غالبًا ما يكون متفوقًا على الكتل الكبيرة والأشكال الأبسط حيث يكون اتجاه تدفق الحبوب هو ذراع التصميم الأساسي.

تزوير القالب المفتوح: الأفضل عندما يكون تدفق الحبوب وتقليلها هو الهدف

- يستخدم للأعمدة، والخواتم، والكتل، والتشكيلات حيث من المتوقع إجراء عمليات لاحقة.

- يسمح بتقليل تراكمي أعلى مع تقليل خطر حدوث لفات محاصرة مقارنةً بموت الانطباع المعقد.

- الاستفادة من العملية: يمكن أن يؤدي التحكم في حجم اللدغة وتسلسل الدوران إلى تحسين السلامة الداخلية بشكل ملموس.

تزوير القالب المغلق: الأفضل عندما يكون التكرار والشكل القريب من الشبكة مهمًا

- يُستخدم للفلنجات والتجهيزات والأقواس والأشكال الهندسية القريبة من الشبكة ذات الأهمية الحيوية للسلامة.

- يتطلب تزييتًا قويًا لأن الاحتكاك المقاوم للصدأ يمكن أن يسبب ذلك مشاكل ملء القالب والتمزق السطحي.

- أنصاف أقطار القالب وزوايا السحب لها تأثير كبير جدًا؛ يمكن للأقطار الصغيرة التي تعمل في الفولاذ الكربوني أن تعزز اللفات في الفولاذ المقاوم للصدأ.

تصميم القالب وتشحيمه للفولاذ المقاوم للصدأ: ما يقلل من العيوب

نظرًا لأن تشكيل الفولاذ المقاوم للصدأ يتضمن ضغطًا واحتكاكًا أعلى للتدفق، فإن تفاصيل القالب التي تبدو بسيطة غالبًا ما تحدد ما إذا كنت ستحصل على أسطح نظيفة أو لفات وطيات متكررة. تهيمن رافعتان: مسارات تدفق معدنية سخية (أنصاف الأقطار، التحولات، المسودة) ومواد التشحيم التي تتحمل الحرارة مع تقليل القص عند واجهة القالب/الجزء.

تموت القواعد الهندسية التي عادة ما تؤتي ثمارها

- قم بزيادة نصف قطر الزاوية حيثما أمكن ذلك لتجنب انعكاسات التدفق الحادة التي تؤدي إلى حدوث دورات.

- استخدم زوايا مسودة متسقة لدعم الطرد وتقليل سحب السطح.

- تصميم سعة الفلاش والمزراب لمنع "الضغط الخلفي" الذي يجبر الطيات على خط الفراق.

ممارسات التشحيم والنقل

في العديد من التطبيقات غير القابل للصدأ، لا يكون التشحيم اختياريًا؛ إنه يؤثر بشكل مباشر على التعبئة وتآكل القالب وسلامة السطح. تستخدم المتاجر عادةً مواد تشحيم تعتمد على الجرافيت أو مواد تشحيم متخصصة ذات درجة حرارة عالية للتزوير الساخن. من الناحية التشغيلية، المفتاح هو الاتساق: تطبيق نفس الكمية، في نفس نطاق درجة حرارة القالب، مع أنماط رش يمكن التحكم فيها، لأن التباين يصبح تباينًا في معدلات العيوب.

مؤشر مفيد: إذا انخفض عمر القالب بسرعة أو ظهرت على الأسطح علامات سحب، فهذا يعني أن الاحتكاك الفعال لديك مرتفع جدًا. يمكن أن يؤدي تقليل الاحتكاك إلى تقليل أحمال التشكيل المطلوبة النسب المئوية المكونة من رقمين في عمليات التعبئة الصعبة، مما يؤدي إلى تحسين عمر الأداة وتكرار الأبعاد.

السيطرة على العيوب النموذجية في تزوير الفولاذ المقاوم للصدأ

غالبًا ما ترجع العيوب في الفولاذ المقاوم للصدأ إلى أحد الأسباب الجذرية الثلاثة: درجة الحرارة التي تقع خارج النطاق، وتدفق المعدن الذي يضطر إلى العكس أو الطي، وظروف السطح التي تخلق مواقع بدء للشقوق. يربط الجدول أدناه العيوب الشائعة بعناصر التحكم القابلة للتنفيذ.

| عيب | كيف تبدو | السبب الجذري النموذجي | إصلاح عالي التأثير |

|---|---|---|---|

| لفات / طيات | طبقات متداخلة بالقرب من خطوط الفراق | عكس التدفق، سعة فلاش غير كافية، لمسة نهائية رائعة جدًا | زيادة نصف القطر/المسودة؛ ضبط أرض الفلاش. إعادة التسخين قبل التعبئة النهائية |

| تكسير الحافة | تشققات في الزوايا أو الحواف الرفيعة | الإجهاد الزائد في درجة حرارة منخفضة. هندسة حادة | رفع درجة حرارة النهاية ; تليين التحولات. تقليل التخفيض لكل ضربة |

| تمزق السطح | سطح خشن، علامات السحب | احتكاك عالي انهيار مواد التشحيم يموت باردًا جدًا/ساخنًا | ترقية ممارسات التشحيم؛ استقرار درجة حرارة القالب. تلميع مناطق الموت الحرجة |

| نقص الملء | الزوايا/الميزات المفقودة | حجم المخزون غير كاف؛ بارد جدا. عدم كفاية الطاقة الصحفية | حجم التشكيل الصحيح. تقصير وقت النقل. إضافة مرحلة مانع المتوسطة |

مثال عملي: إذا أظهرت شفة غير قابلة للصدأ 316 لفات متكررة عند خط الفصل، فغالبًا ما تشهد المتاجر تحسنًا من خلال زيادة سعة مزراب الفلاش وضمان حدوث الانطباع النهائي أعلاه ~900-950 درجة مئوية بدلاً من فرض التعبئة بعد أن تبرد القطعة على المعالج.

أحمال الضغط، وتخطيط التخفيض، وتصلب العمل

يمكن أن تتطلب عملية تشكيل الفولاذ المقاوم للصدأ أحمال تشكيل أعلى بكثير من الفولاذ الكربوني في نفس الشكل الهندسي بسبب ارتفاع القوة الساخنة والاحتكاك. تضيف تصلب العمل عائقًا آخر: مع تقدم التشوه، تزداد المقاومة الظاهرة للتدفق، خاصة في الدرجات الأوستنيتي.

كيفية التخطيط للتخفيضات لتجنب الأكشاك والتكسير

- استخدم التشوه المرحلي (الحواف/الحاجب/اللمسة النهائية) بدلاً من فرض التعبئة الكاملة في طبعة واحدة.

- إذا كان الجزء يبرد بسرعة، فقم بتقليل "وقت الهواء" بين درجات الحرارة؛ تأخير النقل يمكن أن يمحو هامش درجة الحرارة.

- بالنسبة للتسلسلات الطويلة، خطط لإعادة التسخين؛ غالبًا ما تكون دورات إعادة التسخين أرخص من الخردة أو تلف القالب أو الضغط الزائد.

كقاعدة عامة لتحقيق استقرار الإنتاج، قم بتعيين حدود العملية للحد الأدنى من درجة حرارة التشطيب والحد الأقصى لوقت النقل والحد الأقصى المسموح به من الضربات لكل حرارة. إن التقاط هذه العناصر كمخططات تحكم بسيطة غالبًا ما يقلل من تكرار العيوب بشكل أكثر فعالية من "شعور المشغل" وحده.

مسارات المعالجة الحرارية بعد التشكيل والتي تحافظ على الخصائص

في عملية تزوير الفولاذ المقاوم للصدأ، تكون عملية الحدادة والمعالجة الحرارية نظامًا واحدًا. نفس الجزء الذي يتم تشكيله بشكل جيد لا يزال من الممكن أن يفشل في متطلبات الأداء إذا لم تتماشى المعالجة الحرارية مع عائلة الصف والتطبيق النهائي.

مسارات مشتركة وعملية حسب الصف الدراسي

- الأوستنيتي (304/316): يصلب المحلول ويروي عندما تكون مقاومة التآكل والليونة حاسمة؛ تجنب التحسس عن طريق التحكم في الوقت في نطاقات درجات الحرارة التي تعزز هطول الأمطار كربيد.

- المارتينسيتي (410/420): يتصلب ويخفف من أجل القوة والتآكل؛ إدارة شدة الإخماد للحد من التشويه، ثم التخفيف لتحقيق الاستقرار.

- 17-4PH: يتم علاج المحلول حسب الحاجة، ثم يتم التقدم في السن حتى تستهدف القوة؛ يدعم التاريخ الحراري المتسق السابق للتزوير الاستجابة المتوقعة للشيخوخة.

إذا كان استقرار الأبعاد مهمًا، فخطط لتركيبات المعالجة الحرارية وبدلات التشغيل الآلي مبكرًا. يمكن أن تكون الزيادة البسيطة في مخزون الآلات وسيلة فعالة من حيث التكلفة ضد التشويه، خاصة عند الانتقال من النموذج الأولي إلى الإنتاج.

فحوصات الجودة والوثائق التي تعمل على تحسين الإنتاجية

تحسينات العائد في تشكيل الفولاذ المقاوم للصدأ عادة ما تكون مدفوعة بضوابط منضبطة، وليس استكشاف الأخطاء وإصلاحها البطولي. حتى التوثيق البسيط يمكن أن يكشف عن السبب الحقيقي لتكرار الخردة.

الشيكات ذات القيمة العالية للتوحيد

- تسجيل درجة حرارة الخام عند مخرج الفرن وقبل التعبئة النهائية؛ فرض الحد الأدنى لدرجة حرارة النهاية.

- تتبع نطاقات درجة حرارة القالب إذا كان تمزق السطح أو نقص الملء يتقلب عبر التحولات.

- استخدم NDT عند الاقتضاء (على سبيل المثال، صبغ مخترق لعيوب كسر السطح، UT للسلامة الداخلية) وربط النتائج مرة أخرى بمعلمات الحرارة/التحول.

إن مؤشر الأداء الرئيسي العملي للعديد من خطوط الحدادة هو معدل الخردة حسب نوع العيب. عندما يتم فصل اللفات والشقوق والملء السفلي واتجاهها، تصبح تغييرات العملية قابلة للقياس، ويمكن أن تكون التحسينات مستدامة بدلاً من أن تكون عرضية.