شرح درجات الفولاذ المقاوم للصدأ: 304 مقابل 316 مقابل 430 مقابل 2205

2025.12.19

2025.12.19

أخبار الصناعة

أخبار الصناعة

ما الذي تخبرك به درجة الفولاذ المقاوم للصدأ حقًا

إن "الدرجة" المقاومة للصدأ هي وصفة موحدة ونافذة خصائص (معالجة البنية المجهرية الكيميائية) تتنبأ بسلوك التآكل، والقوة، والقابلية للتشكيل، وقابلية اللحام، والمغناطيسية، والتكلفة.

على أبسط مستوى، يقاوم الفولاذ المقاوم للصدأ الصدأ لأنه يحتوي على ما يكفي من الكروم لتشكيل طبقة رقيقة من الأكسيد السلبي ذاتية الشفاء. في معظم المعايير، يتم تعريف الفولاذ على أنه ≥10.5% كروم بالكتلة. المزيد من الكروم يحسن بشكل عام مقاومة الأكسدة. تعمل الإضافات مثل الموليبدينوم والنيتروجين على تحسين مقاومة تأليب الكلوريد؛ يعمل النيكل على استقرار الأوستينيت ويحسن المتانة والقابلية للتشكيل.

ومع ذلك، فإن كلمة "غير القابل للصدأ" ليست "مقاومة للبقع". يمكن للكلوريدات (الملح)، أو الشقوق، أو المياه الراكدة، أو درجات الحرارة المرتفعة، أو سوء التشطيب أن تؤدي إلى تحطيم السلبية والتسبب في تأليب أو تآكل الشقوق أو تلطيخ الشاي أو تكسير التآكل الإجهادي أو التآكل الحبيبي. إن اختيار الدرجة المناسبة يتعلق بمطابقة السبيكة مع حقائق التعرض والتصنيع.

آلية عمل أسماء الدرجات (AISI، أونس، إن 1.xxxx)

تختلف تسميات الدرجات حسب المنطقة، ولكنها تشير إلى نفس تعريف المادة الأساسية. سترى عادة:

- AISI/ASTM 3 أرقام (على سبيل المثال، 304، 316، 430): اختصار يستخدم على نطاق واسع للعائلات المشتركة.

- UNS (على سبيل المثال، S30400، S31603): رمز لا لبس فيه يستخدم عبر المعايير؛ يشير "03" غالبًا إلى انخفاض الكربون (على سبيل المثال، 316 لتر = S31603).

- EN (على سبيل المثال، 1.4301 لـ 304، 1.4404 لـ 316 لتر): شائع في أوروبا.

لماذا تعتبر "L" و"H" والدرجات المستقرة مهمة؟

منخفض الكربون ("L") تعمل الدرجات (304L، 316L) على تقليل مخاطر التحسس (تكوين كربيد الكروم عند حدود الحبوب) بعد اللحام أو التعرض لدرجات الحرارة العالية، مما يساعد على منع التآكل بين الحبيبات في العديد من بيئات الخدمة.

عالي الكربون ("H") تدعم الدرجات (على سبيل المثال، 304H) قوة أفضل لدرجات الحرارة المرتفعة (الزحف) ولكنها يمكن أن تزيد من خطر التحسس إذا لم تتم إدارتها.

استقرت تم تصميم الدرجات (321 مع Ti، 347 مع Nb) لمقاومة التحسس أثناء الخدمة في درجات الحرارة المرتفعة أو اللحام حيث قد تكون الكيمياء "L" وحدها غير كافية.

العائلات المقاومة للصدأ التي يمكنك الاختيار من بينها بالفعل

معظم قرارات الاختيار غير القابل للصدأ هي في الحقيقة قرارات مجهرية. كل عائلة لديها مقايضات مميزة:

الأوستنيتي (سلسلة 300: 304، 316)

- قابلية تشكيل وصلابة ممتازة (حتى في درجات الحرارة المنخفضة).

- بشكل عام غير مغناطيسي في حالة التلدين (يمكن أن يصبح مغناطيسيًا قليلاً بعد العمل البارد).

- عرضة لتآكل الكلوريد/تآكل الشقوق والتشقق الناتج عن إجهاد الكلوريد في الظروف الحارة والمالحة.

الحديدي (400 سلسلة مثل 430)

- مغناطيسي، بتكلفة أقل عادةً (قليل/لا يوجد نيكل).

- مقاومة جيدة للتآكل والأكسدة في الغلاف الجوي. مقاومة محدودة للكلوريد مقابل 316 والعديد من الدرجات المزدوجة.

- في كثير من الأحيان أقل قابلية للتشكيل من 304؛ يمكن أن تكون قابلية اللحام أكثر تقييدًا بالنسبة للأقسام السميكة.

مارتنسيتي (410، 420)

- قابل للمعالجة بالحرارة للحصول على صلابة أعلى ومقاومة التآكل.

- مغناطيسي؛ عادة ما تكون مقاومة التآكل أقل من 304/316.

- يستخدم لأدوات المائدة والأعمدة وأجزاء الصمامات ومكونات التآكل عندما تكون الصلابة مهمة.

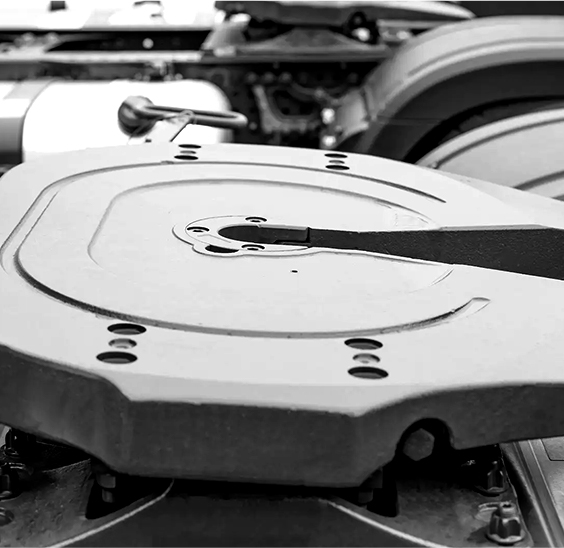

دوبلكس (2205 وما بعده)

- هيكل الفريت الأوستينيت المختلط: قوة عالية ومقاومة محسنة للكلوريد.

- في كثير من الأحيان حوالي 2 × قوة الخضوع من 304/316 في الظروف النموذجية، مما يتيح أقسام أرق.

- يتطلب اللحام مدخلات حرارية أكثر إحكامًا وتحكمًا في الحشو للحفاظ على توازن الطور وأداء التآكل.

تصلب هطول الأمطار (17-4الرقم الهيدروجيني)

- قوة عالية عن طريق المعالجة الحرارية للشيخوخة. شائع في المكونات الفضائية/الصناعية.

- تتراوح مقاومة التآكل غالبًا بين 304 و316 حسب الحالة والبيئة.

304 مقابل 316 ليس هو السؤال الحقيقي: ركز على الكلوريدات والشقوق

يبدأ النهج العملي لاختيار الفولاذ المقاوم للصدأ بأكثر محركات الفشل شيوعًا: التعرض للكلوريد، والشقوق/الركود، ودرجة الحرارة، وحالة السطح. يمكن أن تتغير الدرجة "الصحيحة" إذا كان لديك شق ضيق، أو تلوث حيوي، أو ترطيب متقطع، أو تشطيب خشن.

استخدم PREN لمقارنة مقاومة التنقر (سريعة وليست مثالية)

مقياس الفحص الشائع هو الرقم المكافئ لمقاومة التنقر (PREN):

برين ≈ %Cr 3.3×%Mo 16×%N

قيم الملعب النموذجية PREN (تعتمد القيمة الدقيقة على النطاق القياسي المحدد والكيمياء الحرارية):

| الصف (عام) | الإضافات الرئيسية التي ترفع PREN | PREN النموذجي (تقريبًا) | الآثار العملية |

|---|---|---|---|

| 304 / 304 لتر | Cr، قليل/لا يوجد Mo، منخفض جدًا N | 18-20 | جيد في الداخل. يمكن الحفر في الظروف المالحة/الشقوق |

| 316 / 316 ل | ~2–3% مو | 24-26 | أفضل للرذاذ البحري وأملاح إزالة الجليد والمواد الكيميائية الخفيفة |

| 2205 دوبلكس | ~3% مو ~0.15% ن (الطباع) | 34-36 | خيار قوي للكلوريدات الدافئة والشقوق العدوانية |

| دوبلكس فائق (على سبيل المثال، 2507) | أعلى الكروم / مو / ن | 40 | لخدمة الكلوريد العالية جدًا (مياه البحر، الماء المالح الساخن) |

PREN هي أداة مقارنة وليست ضمانًا. يعتمد الأداء الحقيقي بشكل كبير على درجة الحرارة، وتوافر الأكسجين، والشقوق، والرواسب، وجودة اللحام، والانتهاء من السطح. ومع ذلك، بالنسبة للعديد من المشترين، فإن الوجبات الرئيسية هي: 316 يمثل خطوة ذات معنى أعلى من 304 في الكلوريدات، و2205 يمثل خطوة تغيير مرة أخرى .

مثال سريع للتحقق من الواقع

إذا كنت تقوم بتحديد مثبتات أو درابزين أو أقواس بالقرب من الساحل أو حول حمامات السباحة، فغالبًا ما يصاب 304 بتلطخ الشاي أو الحفر حيث تستقر رواسب الملح وتبقى مبللة. يؤدي التبديل إلى 316 عادةً إلى تحسين عمر المظهر لأن الموليبدينوم يزيد من مقاومة الهجوم الموضعي. إذا كان الجزء به شقوق ضيقة (مفاصل اللفة، والحشيات، وجذور الخيوط) أو يرى كلوريدات دافئة، فيمكن أن يكون دوبلكس 2205 هو الخيار الأكثر قوة على الرغم من ارتفاع تكلفة المواد.

تم شرح الدرجات المشتركة بقواعد عملية "اخترها عندما...".

| الصف | العائلة | جديلة صناعة السبائك النموذجية (تقريبًا) | استخدميه عندما… | تجنبها عندما… |

|---|---|---|---|---|

| 304 / 304 لتر | الأوستنيتي | ~18-20% كروم، ~8-10.5% ني | داخلي، معدات الطعام، التصنيع العام، التعرض المنخفض للكلوريد | الملح الساحلي/حمام السباحة/إزالة الجليد مع الرواسب والشقوق |

| 316 / 316 ل | الأوستنيتي | ~2–3% مو يضاف إلى قاعدة 304 نوع | البقع البحرية، الكلوريدات، التعرض للمواد الكيميائية الخفيفة، تحمل أفضل للشقوق | الكلوريدات الساخنة ذات الضغط العالي (خطر الإصابة بالكلوريد SCC) |

| 430 | الحديدي | ~16–18% كروم، منخفض/لا يوجد نيكل | لوحات الأجهزة، والتطبيقات المعمارية الداخلية، والحساسة من حيث التكلفة | تشكيل شديد، كلوريدات عدوانية، لحام ذو مقطع سميك بدون ضوابط |

| 410 | مارتنسيتي | ~11.5–13.5% كروم، أعلى من 304/316 | تآكل معتدل يحتاج إلى صلابة أعلى (الأعمدة، الصمامات) | ارتفاع الطلب على التآكل أو التوقعات التجميلية "المشرقة دائمًا". |

| 2205 | دوبلكس | تمت إضافة ~22% Cr، ~3% Mo، ~5% Ni، N | الكلوريدات الدافئة ، ارتفاع الطلب على القوة، خطر حفر/شق الكلوريد | إذا لم يتمكن التصنيع من التحكم في مدخلات وإجراءات حرارة اللحام |

| 17-4PH | PH | Cr-Ni مع Cu Nb (عمر القوة) | الأجزاء عالية القوة حيث تكون 304/316 ناعمة جدًا | إذا كان الحد الأقصى لمقاومة تأليب الكلوريد مطلوبًا (فكر في الطباعة على الوجهين/الأوستنيتي الفائق) |

إذا كنت تتذكر قاعدة واحدة فقط: كلوريدات الشقوق الدفء هي المكان الذي يفشل فيه "الفولاذ المقاوم للصدأ القياسي" أولاً. وهذا هو السبب في أن العديد من الترقيات في العالم الحقيقي تصل إلى 304 → 316L → 2205 (أو أعلى) مع ارتفاع شدة الملح.

اختلافات الخصائص الميكانيكية التي تغير التصاميم

لا تختلف الدرجات فقط في مقاومة التآكل. تؤثر القوة والصلابة على السُمك والوزن والتشويه. أمثلة نموذجية لقوة الخضوع في درجة حرارة الغرفة (ترتيب الحجم، شكل المنتج وحالة المادة):

- 304/316 ملدن: حول 200-250 ميجا باسكال العائد (تسرد العديد من المواصفات الحد الأدنى بالقرب من 205-215 ميجا باسكال).

- 2205 مزدوج: شائع حوله 450 ميجا باسكال الحد الأدنى من الإنتاجية، مما يتيح أقسامًا أرق لنفس الحمل.

- 17-4PH (العمر): يمكن أن يتجاوز 900-1100 ميجا باسكال العائد اعتمادا على حالة المعالجة الحرارية.

الآثار العملية: إذا كنت تقوم بتصميم شريحة أو إطار أو جزء يحتوي على الضغط، فإن الطباعة على الوجهين قد تقلل من السُمك ووقت اللحام والانحراف. يمكن أن يعوض ذلك ارتفاع تكلفة السبائك لكل رطل، بشرط أن تتمكن من تصنيعها بشكل صحيح.

مفاجآت المغناطيسية والعمل البارد

درجات الحديد والمارتنسيت مغناطيسية. عادة ما تكون درجات الأوستنيتي غير مغناطيسية في شكل صلب، ولكن العمل البارد (الانحناء، المتداول، التشكيل) يمكن أن يحفز المغناطيسية الجزئية. إذا كانت المغناطيسية متطلبًا صارمًا (على سبيل المثال، تفاعل المستشعر)، فحدد الاستجابة المغناطيسية المقبولة بدلاً من افتراض أن "304 غير مغناطيسي".

اللحام والتصنيع: حيث تفشل الدرجات الجيدة في الممارسة العملية

تعود العديد من مشكلات التآكل المقاوم للصدأ إلى التصنيع بدلاً من الدرجة الأساسية. يمكن أن تؤدي نفس الدرجة بشكل مختلف تمامًا اعتمادًا على إجراء اللحام وإزالة الصبغة الحرارية وتشطيب السطح وتصميم الشق.

استخدم عناصر التحكم في التصنيع هذه كقائمة مرجعية

- اختر الدرجات "L". للتصنيعات الملحومة ما لم يكن لديك سبب لعدم القيام بذلك (يساعد على تقليل مخاطر التحسس).

- إزالة الصبغة الحرارية (التخليل/التخميل) في خدمة التآكل الحرجة؛ يمكن أن تكون الصبغة الحرارية نقطة ضعف للتنقر.

- تجنب تلوث الحديد من الأدوات المصنوعة من الفولاذ الكربوني؛ يمكن للحديد الحر أن يصدأ ويلطخ الأسطح المقاومة للصدأ.

- صمم الشقوق (اللحامات المستمرة، والمفاصل المغلقة، ومسارات الصرف) حيث يمكن أن تستقر الكلوريدات أو مواد التنظيف الكيميائية.

- بالنسبة للطباعة على الوجهين (2205)، يمكنك التحكم في إدخال الحرارة ودرجة الحرارة البينية؛ يمكن أن يؤدي التحكم السيئ إلى تقليل مقاومة التآكل والمتانة.

مثال بسيط: لماذا يهم الانتهاء

يحتفظ السطح الخشن والمخدوش برواسب الملح ويعزز الهجوم الموضعي. إذا كان المظهر وأداء الغسيل مهمًا، فحدد نظام التشطيب والتنظيف - وليس مجرد درجة. في العديد من الحالات المعمارية، يمكن أن يؤدي رفع مستوى التشطيب (والتخلص من الشقوق) إلى التفوق على قفزة الدرجة التي تتم دون إجراء تغييرات في التصميم.

التعرض للحرارة والكيماويات: اختر الدرجات "المتخصصة" المناسبة

إذا كان تعرضك الأساسي هو درجة حرارة عالية (الأكسدة، أو القشور، أو خطر التحسس) أو مادة كيميائية معينة (الأحماض، المنظفات المكلورة)، فقد يكون الإطار الشائع 304/316 خاطئًا.

عندما تكون الحرارة هي المحرك الرئيسي

- بالنسبة لدرجات الحرارة المرتفعة المستمرة مع استخدام اللحام، فكر في الدرجات المستقرة مثل 321/347 (مقاومة التحسس في الخدمة).

- لمقاومة الأكسدة في درجات الحرارة العالية جدًا، درجات الكروم/النيكل العالية مثل 310 غالبا ما تستخدم.

- تجنب افتراض أن 316 "أفضل دائمًا من 304" عند درجة الحرارة؛ يعتمد الاختيار على اعتبارات الأكسدة والقوة والتوعية.

عندما تكون المواد الكيميائية هي المحرك الرئيسي

التوافق الكيميائي واسع جدًا بالنسبة لجدول واحد، ولكن يمكنك استخدام سير عمل آمن: تحديد التركيز، ودرجة الحرارة، والتهوية، والملوثات؛ ثم راجع بيانات المقاومة الكيميائية وحدد الدرجات المدعومة بالاختبار. كملاحظة عملية، تعد المنظفات والمبيضات المحتوية على الكلور من المواد القاتلة المتكررة في مجال تقديم الطعام وصيانة المباني؛ في تلك الحالات، ضوابط العملية والشطف يمكن أن يهم بقدر السبائك.

مصفوفة اختيار الدرجة العملية (البيئة → القائمة المختصرة)

استخدم هذا كنقطة بداية لبناء المواصفات الخاصة بك. تحقق دائمًا من مستوى الكلوريد الدقيق ودرجة الحرارة ومواد التنظيف الكيميائية وشدة الشقوق.

| البيئة | وضع الفشل المشترك | القائمة المختصرة النموذجية | ملاحظة التصميم/التصنيع |

|---|---|---|---|

| تجفيف داخلي، تلوث منخفض | تلطيخ مستحضرات التجميل من بصمات الأصابع / المنظفات | 304، 430 | غالبًا ما يهيمن اختيار النهاية على الأداء |

| المناطق الحضرية في الهواء الطلق، مغسولة بالمطر | التآكل الجوي، وتلطيخ الشاي | 304 (معتدل)، 316 (أكثر قوة) | تجنب الشقوق. تحديد النهاية على نحو سلس |

| أملاح ساحلية / إزالة الجليد / حمامات السباحة | تأليب وتآكل الشقوق من الكلوريدات | 316L ، 2205 للواجب الأشد | ختم المفاصل وإزالة الصبغة الحرارية وتقليل الرواسب |

| الكلوريدات الدافئة، الراكدة/المعرضة للشقوق | هجوم موضعي؛ خطر كلوريد SCC | 2205 , سوبر دوبلكس، سوبر الأوستنيتي | التحكم في إجراءات اللحام؛ النظر في استراتيجية تخفيف التوتر |

| مكونات ميكانيكية عالية القوة | حدود العائد/الانحراف؛ ارتداء | 17-4PH، 410/420 (تآكل)، 2205 (قوة التآكل) | تحديد حالة وخصائص المعالجة الحرارية |

مبدأ القرار: إذا لم تتمكن من إزالة الشقوق أو الرواسب وكانت الكلوريدات موجودة، ترقية الصف وترقية التفاصيل - القيام بواحد فقط هو المكان الذي تفشل فيه العديد من المشاريع.

فحوصات المشتريات: تجنب البدائل "المكافئة" التي تأتي بنتائج عكسية

تحدث البدائل لأنه غالبًا ما يتم شراء الفولاذ المقاوم للصدأ بدرجة الاختزال وحدها. للتحكم في المخاطر، قم بتضمين عمليات التحقق هذه في المواصفات أو ملاحظات أمر الشراء:

- اذكر التسمية الكاملة (على سبيل المثال، 316L / UNS S31603 / EN 1.4404) لتقليل الغموض.

- تحديد شكل المنتج وحالته (الصفائح، الألواح، القضبان، الأنابيب؛ الملدنة، المعالجة على البارد، المعتقة) لأن الخصائص تختلف بشكل كبير.

- اذكر متطلبات تشطيب السطح إذا كان مظهر التآكل مهمًا (تؤثر الخشونة وطريقة التشطيب على احتباس الرواسب).

- بالنسبة لعمليات اللحام، حدد الدرجة L أو الدرجة المستقرة، وتوقعات التنظيف بعد اللحام، ومعايير القبول للصبغة الحرارية.

- إذا كانت خدمة الكلوريد حرجة، ففكر في طلب الحد الأدنى من ضوابط الكيمياء المتعلقة بـ PREN (أو قائمة الدرجات المعتمدة) بدلاً من "304 أو ما يعادلها".

من الأخطاء الشائعة الباهظة الثمن قبول "معادل" من السبائك المنخفضة للأجزاء الخارجية التجميلية. غالبًا ما تختفي وفورات التكلفة الأولية بمجرد أن يؤدي التلوين إلى عمالة التنظيف أو إعادة العمل أو الاستبدال.

استنتاج سريع: أبسط طريقة للاختيار بثقة

لتحويل "شرح درجات الفولاذ المقاوم للصدأ" إلى خيار واثق، قم بذلك بالترتيب:

- تحديد التعرض: الكلوريدات (الملح)، ودرجة الحرارة، ودورات الرطب/الجاف، وما إذا كانت الرواسب ستستقر.

- تحديد الشقوق: الخيوط، والمفاصل، والحشيات، ومناطق الإيداع، والجيوب الراكدة.

- اختر طبقة التآكل: 304 (حميدة) → 316L (كلوريدات معتدلة) → 2205 (كلوريدات دافئة/شقوق) ← سبائك أعلى لمياه البحر/المحلول الملحي الساخن.

- ضوابط تصنيع القفل: درجة L لعمليات اللحام، وإزالة الصبغة الحرارية، وتجنب تلوث الحديد، وتحديد اللمسة النهائية.

- إذا كانت القوة تدفع السُمك، ففكر في درجات الطباعة المزدوجة أو درجة الحموضة، ولكن حدد الحالة وتحقق من احتياجات التآكل.

خلاصة القول: لا يتعلق اختيار درجة الفولاذ المقاوم للصدأ باختيار السبيكة "الأفضل" - بل يتعلق باختيار السبيكة التي تتوافق مع شدة الكلوريد ومخاطر الشقوق ودرجة الحرارة وجودة التصنيع.